Um ihre Wettbewerbsfähigkeit sicherzustellen, müssen sich produzierende Unternehmen heutzutage intensiv mit den Bedürfnissen des Marktes auseinandersetzen und ihre Fertigungsprozesse an maximaler Kundenorientierung ausrichten. Dies erfordert ein Höchstmaß an Flexibilität bezüglich unterschiedlicher Modelle und Varianten, Stückzahlschwankungen sowie der Einhaltung kurzer Lieferzeiten bei gleichzeitiger Erfüllung hoher Qualitätsansprüche.

One-Piece-Flow (OPF) ermöglicht einen Variantenwechsel nach jedem Stück. Dies erhöht die Flexibilität der Fertigung und ermöglicht eine optimale Ausrichtung auf die tatsächlichen Kundenbedürfnisse im Sinne des JIT.

Die Erweiterung der Aufgabenbereiche eines Mitarbeiters, die häufig bei OPF-Implementationen vorgenommen wird, um die Durchgängigkeit und damit Fließfähigkeit eines Produktes durch die Fertigung zu erhöhen, führt zur einer Steigerung der Mitarbeitermotivation und reduziert die Fehlerhäufigkeit, die aus monotonen Arbeitsabläufen resultiert. Durch die direkte Bindung von Mitarbeiter und Produkt steigt die Transparenz, was eine verbessertes Qualitätsmanagement zur Folge hat. Last but not least verringern sich die Durchlauf- und Lieferzeiten.

One-Piece-Flow stellt eine Methode des Lean Managements (Schlanke Produktion) dar und setzt das Flussprinzip um. Dies wird erreicht, indem jedes Werkstück einzeln gefertigt, transportiert und direkt ohne Zwischenlagerung an den nächsten Arbeitsschritt weitergegeben wird. Im Idealfall beherrscht dafür jeder Mitarbeiter alle in einem Produktionsprozess anfallend en Arbeitsschritte und ist damit sowohl für den Gesamtprozess, als auch für das Endprodukt verantwortlich.

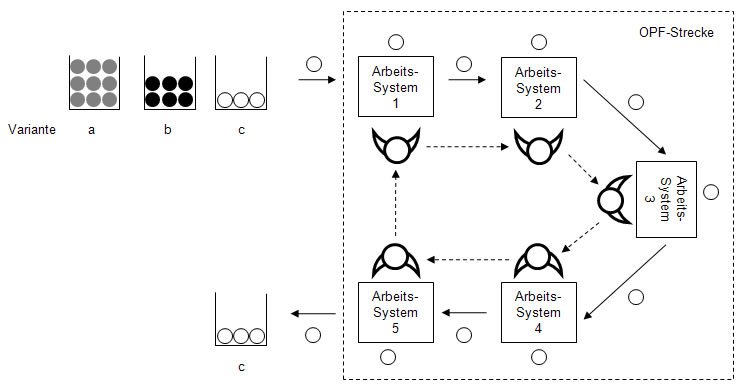

Die praktische Realisierung erfolgt durch die abschnittsweise Aufteilung des Produktionsprozesses in sogenannte OPF-Strecken bzw. Fertigungsinseln. Diese Strecken sind wiederum in einzelne Arbeitssysteme gegliedert. Innerhalb dieser Arbeitssysteme wird ein Werkstück sofort zur Weiterbearbeitung an das nachfolgende System gegeben. Daraus folgt, dass sich zwischen den Arbeitssystemen keine Zwischen- oder Pufferbestände aufbauen. Dies impliziert weiterhin, dass wenn der nachgelagerte Arbeitsschritt stillsteht, der vorgelagerte Arbeitsschritt seine Produktion ebenfalls einstellen muss. Durch dieses Vorgehen können Probleme schneller identifiziert und abgestellt werden. Grundsätzlich basiert die OPF-Methodik auf dem verbrauchsgesteuerten Pull-Prinzip.

Das Arbeitsprinzip innerhalb einer solchen OPF-Strecke ergibt sich nach folgendem Muster:

- Arbeitssysteme innerhalb der Strecke werden für den Auftrag gerüstet

- Vor einer One-Piece-Flow-Strecke steht ein Auftragslos (im Ideal ist dieses Los nur ein Stück groß) bereit

- Der Mitarbeiter beginnt am ersten Arbeitssystem der Strecke und durchläuft mit dem Produkt nacheinander alle Arbeitssysteme innerhalb der Strecke

- Am Ende der Strecke wird das Produkt geprüft und das Auftragslos wieder zusammengeführt

- Der Mitarbeiter startet mit einem anderen Los wieder beim ersten Arbeitssystem und durchläuft den Prozess von neuem

Im Idealfall wird das Werkstück bei der Losgröße 1 nach der Bearbeitung an einem Arbeitssystem direkt und ohne Zwischenlagerung zum Nächsten transportiert.