Aufgrund zunehmender Kundenanforderungen bezüglich vielfältiger Produktvarianten und verkürzter Produktlebenszyklen, müssen die Unternehmen schneller und flexibler auf die Märkte und Kundenwünsche reagieren. Die Herstellung der Produkte soll deswegen in einem breiten Sortiment und in kleiner Losgröße erfolgen. Unvermeidlich ist die Optimierung von Rüstprozessen, die durch den Umbau der Fertigungsanlagen von einem Produkttyp auf den anderen entstehen. Denn die aufwändigen Rüstvorgänge stellen große Effizienzverluste dar.

SMED zielt darauf ab, die Rüstzeiten einer Produktionsmaschine oder einer Fertigungslinie von mehreren Stunden auf eine Zeit im einstelligen Minutenbereich zu reduzieren, ohne den Fertigungsfluss zu stören(die Rüstzeit bezieht sich also auf die Zeit vom letzten Gutteil des alten Fertigungsloses bis zum ersten neuen Gutteil des neuen Fertigungsloses).

SMED steht für ‚‚Single Minute Exchange of Die‘‘, also für einen ‚‚Werkzeugwechsel innerhalb weniger Minuten‘‘ bzw. ‚‚Werkzeugwechsel im einstelligen Minutenbereich‘‘. Es ist ein einfaches Verfahren, welches von Shigeo Shingo als ein Tool des Toyota Produktionssystems entwickelt wurde und die Rüstzeit durch sowohl organisatorische als auch technische Maßnahmen in mehreren Schritten radikal reduzieren kann.

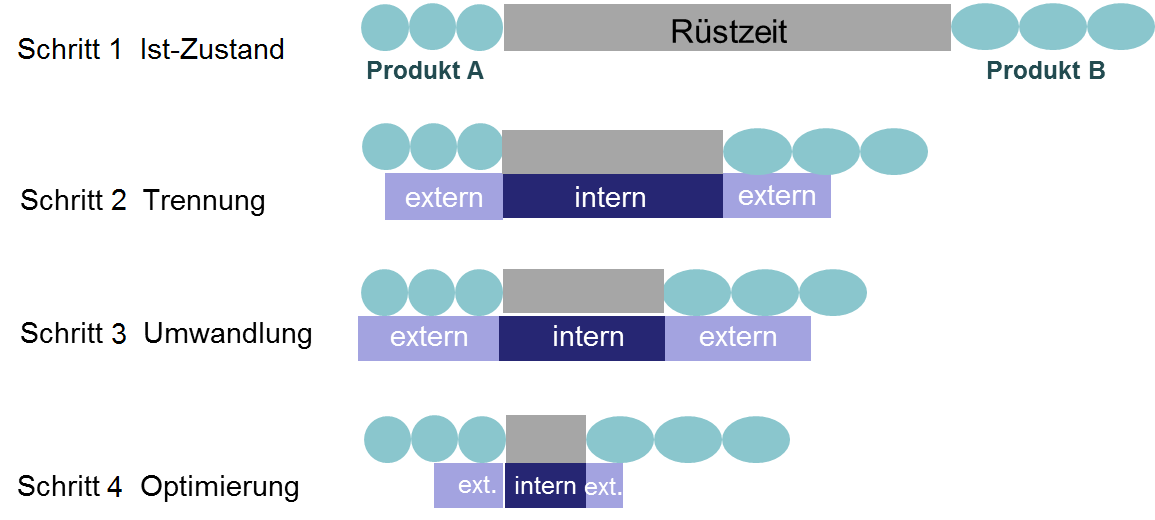

Vorgehensweise: 1. Ermittlung des Ist-Zustandes der Fertigungsanlagen

2. Trennung von internen und externen Rüsttätigkeiten

3. Umwandelung interner Tätigkeiten in externe

4. Optimierung sämtlicher Rüstprozesse